長い時間をかけて、丁寧に磨き上げる製革工程

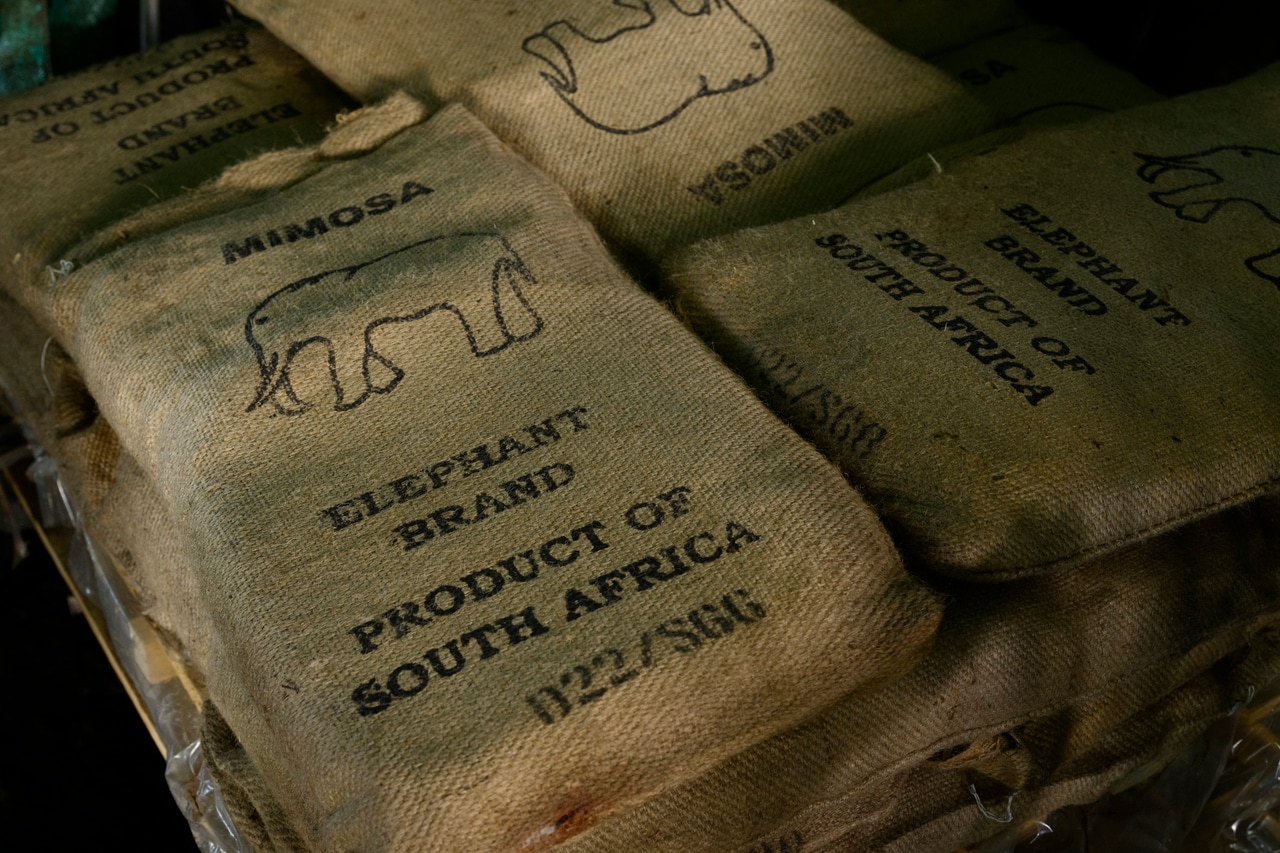

工場に入ると一番に目に入ってくるのが「タイコ」「ドラム」と呼ばれる、木でできた樽型の機械。長い船旅を経て日本にやってきた原皮は、手作業で胴と臀部(でんぶ)に切り分けられ、この大きな樽のなかで綺麗に洗浄されていきます。革を鞣(なめ)す前の大切な準備工程で、ここで最終的な仕上がりの70%が決まるそう。

洗浄が終わったら、鞣しの工程へ。

新喜皮革では、タンニン槽に革を漬け込む昔ながらのやり方が続けられています。コードバンの鞣しにかかる期間は1か月以上。濃度を変えたタンニン槽が並んでいて、薄い液から濃い液へ濃度を変えながら、じっくり漬け込んでいきます。

やわらかい仕上がりから、張りのある製品まで幅広く使われるタンニン鞣し。馬革独自の質感を引き出し、経年変化も楽しめる製品が生み出されます。

鞣し工程が終わった革は、軽く脂を入れて乾かされます。工場の2階へ移動すると、鞣し終わった革がずらりと並ぶ光景が広がっていました。

エイジングの期間は、3~4か月ほど。しっかりと時間を置いて寝かせることで、繊維とタンニンが馴染んでいくそうです。

すっかり「皮」から「革」になりましたが、コードバンは、この工程にさらにひと手間必要です。コードバンは馬のお尻にしかない繊維組織ですが、それは表面には見えておらず削り出して初めて見えてくるもの。わずか1ミリ程度の厚さで、縦にギュッと凝縮した「コードバン層」は、削ってみるまでどれくらいのサイズのものがとれるのか、わかりません。

職人がひとつひとつ削り出す作業は、宝石の採掘にも例えられるそうです。

こちらが、コードバン層を削り出した状態。間近で見せていただくと、繊維の境目がよくわかります。つるつるとした、きめ細かい組織が「コードバン」です。

取り出したのは、ランドセルサイズの枠。このサイズを綺麗に1枚取れるのは、100頭に5頭ほどなのだとか。その希少さに、あらためて驚かされます。

削り出しを終えたコードバンは染色の工程へ。色を入れたものを完全に乾かし、伸ばしていきます。

そして、コードバンの大切な仕上げの作業として「グレージング」という工程があります。

強い圧力をかけてガラスのローラーをかけ、摩擦で艶(つや)を出していく作業です。

きめ細やかなコードバンに光沢を出すことで、引き込まれるような美しさが生まれます。